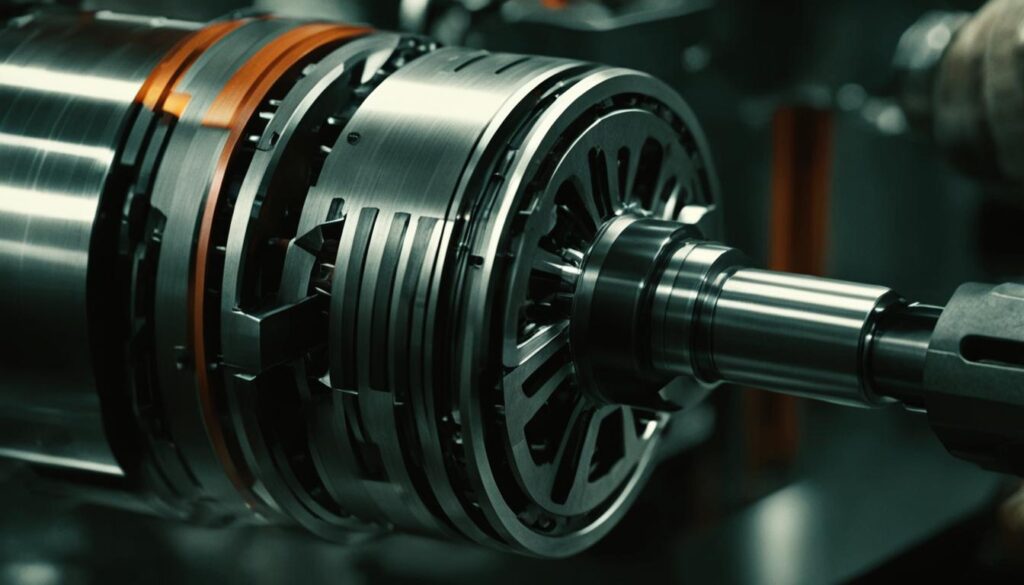

Obróbka rotościerna, zwana również obróbką na tokarkach, jest procesem obróbki precyzyjnej, który obejmuje toczenie, frezowanie i wykorzystywanie frez koronowych. Jest to technika, która umożliwia obróbkę zarówno zewnętrzną, jak i wewnętrzną oraz czołową. Obróbka rotościerna odbywa się najczęściej za pomocą tokarek CNC, które umożliwiają automatyzację procesu i zapewnienie wysokiej jakości wyrobów.

Podsumowanie

- Obróbka rotościerna to proces obróbki precyzyjnej, obejmujący toczenie, frezowanie i wykorzystywanie frez koronowych.

- Może być stosowana do obróbki zewnętrznej, wewnętrznej i czołowej.

- Najczęściej wykonywana za pomocą tokarek CNC, które umożliwiają automatyzację procesu.

- Obróbka rotościerna pozwala osiągnąć wysoką jakość wyrobów.

- Wykorzystywana w różnych branżach, takich jak motoryzacja, lotnictwo i medycyna.

Podstawy Obróbki Rotościernej

Obróbka rotościerneja na tokarkach CNC polega na obróbce precyzyjnej wyrobów za pomocą narzędzi obrotowych, takich jak tokarki. Proces ten obejmuje toczenie, frezowanie i wykorzystanie frezów koronowych do usuwania materiału i nadawania pożądanych kształtów wyrobom. Tokarki CNC są programowalnymi maszynami, które pozwalają na automatyzację procesu obróbki, co zwiększa precyzję i efektywność pracy. Obróbka rotościerneja na tokarkach CNC jest szeroko stosowana we wielu branżach, takich jak motoryzacja, lotnictwo, medycyna i wiele innych.

Proces Obróbki Rotościernej

Proces obróbki rotościernej składa się z kilku etapów, które zapewniają precyzyjne i dokładne wykonanie wyrobu. Pierwszym etapem jest przygotowanie wyrobu, które obejmuje czyszczenie, odtłuszczanie i odpowiednie zabezpieczenie przed obróbką. Ten krok ma na celu usunięcie zanieczyszczeń i substancji, które mogą mieć negatywny wpływ na jakość obróbki.

Po przygotowaniu wyrobu następuje obróbka mechaniczna, która jest jednym z kluczowych etapów procesu. Obróbka mechaniczna może obejmować toczenie, frezowanie oraz wykorzystywanie frezów koronowych. Toczenie pozwala na usuwanie nadmiaru materiału oraz nadawanie pożądanych kształtów, natomiast frezowanie umożliwia wykonanie specjalnych otworów lub rowków.

Ponadto, w procesie obróbki rotościernej może być stosowana również obróbka chemiczno-mechaniczna. Wykorzystuje się wówczas specjalne kształtki ściernice, które działają jako medium do obróbki. Ten etap pozwala na dokładne wygładzenie i oczyszczenie wyrobu, usuwanie zadziorów oraz przygotowanie go do dalszej obróbki lub montażu.

Ostatecznym etapem jest wygładzanie i oczyszczanie wyrobu. Podczas tego procesu usuwane są ewentualne zadziorów i ostrych krawędzi, aby zapewnić estetyczny wygląd i odpowiednią jakość wykonania wyrobu. Dodatkowo, wyrob jest przygotowywany do dalszej obróbki lub montażu w zależności od wymagań klienta.

| Etapy Obróbki Rotościernej | Opis |

|---|---|

| Przygotowanie wyrobu | Czyszczenie, odtłuszczanie i zabezpieczenie przed obróbką |

| Obróbka mechaniczna | Toczenie, frezowanie, wykorzystanie frezów koronowych |

| Obróbka chemiczno-mechaniczna | Wykorzystanie specjalnych kształtek ściernych |

| Wygładzanie i oczyszczanie | Usuwanie zadziorów i ostrych krawędzi |

Zastosowania Obróbki Rotościernej

Obróbka rotościernej znalazła szerokie zastosowanie w wielu branżach i dziedzinach. W motoryzacji, wykorzystuje się ją do produkcji precyzyjnych komponentów silnika, układu hamulcowego, układu kierowniczego oraz wielu innych. W lotnictwie, obróbka rotościernej jest wykorzystywana przy produkcji elementów konstrukcyjnych, takich jak wirniki śmigieł czy elementy kadłuba. W medycynie, znajduje zastosowanie do produkcji precyzyjnych narzędzi chirurgicznych. Obróbka rotościernej jest również powszechnie stosowana w przemyśle do produkcji precyzyjnych części i narzędzi.

Zalety i Wady Obróbki Rotościernej

Obróbka rotościernej posiada wiele zalet i wad, które są istotne przy ocenie tej techniki. Najważniejsze zalety obejmują:

- Precyzję: Obróbka rotościernej jest procesem wyróżniającym się wysoką precyzją i dokładnością wykonania. Dzięki temu możliwe jest uzyskanie wyrobów o geometrii zgodnej z założeniami projektu.

- Jakość: Obróbka rotościernej umożliwia produkcję wyrobów o wysokiej jakości, które spełniają najwyższe standardy. Doskonałe parametry obróbki zapewniają nie tylko estetyczny wygląd, ale także trwałość i funkcjonalność wyrobów.

- Efektywność: Dzięki możliwości automatyzacji za pomocą tokarek CNC, obróbka rotościernej jest procesem wydajnym i umożliwia osiągnięcie większej ilości wyrobów w krótszym czasie.

- Produkcję zaawansowanych kształtów: Obróbka rotościernej umożliwia produkcję części o skomplikowanej geometrii i specjalistycznych wymaganiach. Jest to niezwykle przydatne w branżach, gdzie konieczne jest tworzenie wyrobów o nietypowych kształtach, takich jak lotnictwo czy medycyna.

Należy jednak pamiętać, że obróbka rotościernej ma również pewne wady:

- Czasochłonność: Proces obróbki rotościernej może być czasochłonny, szczególnie przy produkcji skomplikowanych wyrobów lub małych serii. Wymaga także odpowiedniego przygotowania i doświadczenia operatora tokarki.

- Ryzyko uszkodzenia wyrobu: Istnieje ryzyko uszkodzenia wyrobu w trakcie obróbki rotościernej, szczególnie w przypadku błędów operatora lub nieodpowiedniego doboru parametrów obróbki. Dlatego ważne jest przestrzeganie odpowiednich procedur i dbanie o bezpieczeństwo w trakcie wykonywania obróbki rotościernej.

Aspekty Techniczne i Bezpieczeństwo

Obróbka rotościernej wymaga zastosowania odpowiednich narzędzi i urządzeń ochronnych w celu zapewnienia efektywności procesu i bezpieczeństwa operatorów. Do wykonywania obróbki rotościernej wykorzystuje się różne narzędzia, w tym tokarki CNC i frezy koronowe. Tokarki CNC umożliwiają automatyzację procesu obróbki, co przyczynia się do zwiększenia precyzji i efektywności pracy.

Aby zminimalizować ryzyko uszkodzeń wyrobu i zapewnić bezpieczeństwo operatorów, niezbędne jest stosowanie odpowiednich urządzeń ochronnych. Przy obróbce rotościernej zaleca się korzystanie z gogli ochronnych, które chronią oczy przed odpryskami i iskrami. Również rękawice ochronne są niezbędne do zabezpieczenia dłoni przed urazami spowodowanymi przez narzędzia i ostrymi krawędziami wyrobu.

Aby zapewnić nie tylko prawidłowe korzystanie z narzędzi i urządzeń ochronnych, ale także bezpieczeństwo operatorów, ważne jest regularne przeprowadzanie szkoleń z zakresu obróbki rotościernej. Szkolenia powinny obejmować zapoznanie się z prawidłowymi procedurami użytkowania maszyn, obsługą narzędzi i urządzeń ochronnych oraz zasadami bezpieczeństwa przy pracy.

Przyszłość i Innowacje w Obróbce Rotościernej

Obróbka rotościernej ciągle ewoluuje i rozwija się, dzięki czemu pojawiają się nowe możliwości i technologie. Widzimy przyszłość obróbki rotościernej opartą na dwóch kluczowych aspektach: automatyzacji i wykorzystaniu technologii przemysłu 4.0. Te innowacje wprowadzają przełomy w tej dziedzinie, przynosząc korzyści zarówno dla producentów, jak i konsumentów.

Automatyzacja jest jednym z głównych kierunków rozwoju obróbki rotościernej. Korzystając z maszyn sterowanych numerycznie, takich jak tokarki CNC, możemy osiągnąć jeszcze większą precyzję i efektywność procesu. Automatyzacja pozwala na wykonanie skomplikowanych operacji obróbkowych w sposób powtarzalny i dokładny, eliminując błędy ludzkie i zwiększając wydajność.

Drugim ważnym elementem przyszłości obróbki rotościernej jest wykorzystanie technologii przemysłu 4.0. Nowoczesne rozwiązania technologiczne, takie jak sztuczna inteligencja, analiza danych i internet rzeczy, wpływają na rozwój i usprawnienie procesu obróbki. Dzięki temu możliwe jest m.in. tworzenie bardziej zaawansowanych programów sterujących, optymalizacja wykorzystania surowców i energia oraz monitorowanie i zarządzanie procesem w czasie rzeczywistym.

Warto również zwrócić uwagę na innowacje w materiałach i technikach obróbki. Rozwój nowych stopów, materiałów kompozytowych i ceramiki umożliwia produkcję jeszcze bardziej zaawansowanych i trwałych wyrobów. Jednocześnie, rozwój nowych technik obróbki, takich jak obróbka chemiczno-mechaniczna czy toczenie ultra precyzyjne, otwiera nowe możliwości dla producentów w zakresie dokładności, wydajności i trwałości wyrobów końcowych.

FAQ

Co to jest obróbka rotościerna?

Obróbka rotościerna, zwana również obróbką na tokarkach, jest procesem precyzyjnej obróbki, który obejmuje toczenie, frezowanie i wykorzystywanie frezów koronowych. Jest to technika, która umożliwia obróbkę zarówno zewnętrzną, jak i wewnętrzną oraz czołową.

W jakiej maszynie odbywa się obróbka rotościerna?

Obróbka rotościerna odbywa się najczęściej za pomocą tokarek CNC, które umożliwiają automatyzację procesu i zapewnienie wysokiej jakości wyrobów.

Jakie są etapy procesu obróbki rotościernej?

Proces obróbki rotościernej składa się z kilku etapów. Pierwszy to przygotowanie wyrobu, następnie odbywa się obróbka mechaniczna, a kolejnym etapem jest wygładzanie i oczyszczanie wyrobu.

Gdzie znajduje zastosowanie obróbka rotościerna?

Obróbka rotościerna znajduje szerokie zastosowanie w motoryzacji, lotnictwie, medycynie, przemyśle i maszynoznawstwie.

Jakie są zalety i wady obróbki rotościernej?

Zalety obróbki rotościernej to wysoka precyzja i jakość wykonania, efektywność procesu oraz możliwość automatyzacji. Wady to czasochłonność i ryzyko uszkodzenia wyrobu.

Jakie narzędzia i urządzenia ochronne są wykorzystywane w obróbce rotościernnej?

W obróbce rotościernnej wykorzystuje się tokarki CNC, frezy koronowe i inne specjalistyczne narzędzia. Aby zapewnić bezpieczeństwo, konieczne jest stosowanie urządzeń ochronnych, takich jak gogle ochronne i rękawice.

Jakie są przyszłość i innowacje w obróbce rotościerniej?

Przyszłość obróbki rotościerniej tkwi w automatyzacji i wykorzystaniu technologii przemysłu 4.0. Innowacje obejmują również nowe materiały i techniki obróbki.